Tratamiento de superficies metálicas

El tratamiento de superficies es el proceso de formar una capa de superficie de material con una o más propiedades especiales mediante métodos físicos o químicos. El tratamiento superficial puede mejorar el rendimiento de los productos en términos de apariencia, textura, funcionalidad y otros aspectos.

Apariencia: color, patrón, logotipo, brillo/líneas (3D, 2D);

Textura: tacto, rugosidad, vida útil (calidad), racionalización, etc.

Función: Endurecimiento, antihuellas, antiarañazos;

A continuación se muestra una introducción detallada a varios procesos de tratamiento de superficies para piezas metálicas:

1 、 anodizado

Anodizado, oxidación electroquímica de metales o aleaciones. Utilizando componentes metálicos o de aleación como ánodos, se forma una película de óxido en su superficie mediante electrólisis. Las películas delgadas de óxido metálico alteran el estado y las propiedades de la superficie, como la coloración de la superficie, mejoran la resistencia a la corrosión, mejoran la resistencia al desgaste y la dureza y protegen las superficies metálicas. Por ejemplo, el anodizado de aluminio implica colocar aluminio y sus aleaciones en los electrolitos correspondientes (como ácido sulfúrico, ácido crómico, ácido oxálico, etc.) como ánodos y realizar la electrólisis en condiciones específicas y corriente aplicada. La oxidación del aluminio o sus aleaciones sobre el ánodo forma una fina capa de óxido de aluminio en la superficie, con un espesor de 5-20 micras. La película de óxido anódico duro puede alcanzar entre 60 y 200 micrones. Tras el anodizado, el aluminio o sus aleaciones han mejorado su dureza y resistencia al desgaste, alcanzando los 250-500 kg/milímetro cuadrado. Tienen buena resistencia al calor, un punto de fusión de película anodizada dura de hasta 2320 K, excelentes propiedades de aislamiento y una resistencia al voltaje de ruptura de hasta 2000 V, lo que mejora su resistencia a la corrosión. No se corroen después de miles de horas en niebla salina ω=0,03NaCl. La fina capa de película de óxido contiene una gran cantidad de microporos que pueden adsorber varios lubricantes y son adecuados para la fabricación de cilindros de motores u otras piezas resistentes al desgaste; Los microporos de la membrana tienen una gran capacidad de adsorción y se pueden colorear en varios colores hermosos y vibrantes.

Beneficios del anodizado:

1. Antiestático. 2. Luz de superficie de magnesio. 3. Resistente al desgaste.

Muchas piezas pequeñas de aluminio de dispositivos semiconductores requieren un tratamiento de anodizado para aumentar la dureza y reducir el desgaste.

2.Electroforesis

La electroforesis tiene las ventajas de cubrir plenitud, uniformidad, planitud y suavidad. La dureza y adherencia de la película de pintura electroforética son cLa resistencia a la corrosión, la resistencia al impacto y la permeabilidad son significativamente mejores que otros procesos de recubrimiento.

Características detalladas:

(1) Al utilizar recubrimientos solubles en agua y agua como medio de disolución, se ahorra una gran cantidad de solventes orgánicos, lo que reduce en gran medida la contaminación del aire y los riesgos ambientales, garantiza la seguridad y la higiene y evita el riesgo de incendio;

(2) Alta eficiencia del recubrimiento, pérdida mínima de recubrimiento y tasa de utilización del recubrimiento de hasta 90% a 95%;

(3) El espesor del recubrimiento es uniforme, la adherencia es fuerte y la calidad del recubrimiento es buena. Varias partes de la pieza de trabajo, como la capa interna, depresiones, soldaduras, etc., pueden obtener una película de recubrimiento uniforme y suave, resolviendo el problema de recubrir piezas de trabajo de formas complejas con otros métodos de recubrimiento;

(4) Alta eficiencia de producción, la construcción puede lograr una producción continua automatizada, lo que mejora en gran medida la eficiencia laboral;

(5) Equipos complejos, altos costos de inversión, alto consumo de energía, requisitos de alta temperatura para el secado y curado, gestión compleja de recubrimientos y pinturas, condiciones de construcción estrictas y la necesidad de tratamiento de aguas residuales;

(6) Solo se pueden utilizar recubrimientos solubles en agua y el color no se puede cambiar durante el proceso de recubrimiento. La estabilidad del recubrimiento es difícil de controlar cuando se almacena durante demasiado tiempo.

(7) Los equipos de recubrimiento electroforético son complejos y tecnológicamente avanzados, adecuados para la producción con colores fijos.

3. Tallado con láser

El grabado láser, también conocido como grabado láser o marcado láser, es un proceso de tratamiento de superficies que utiliza principios ópticos. El grabado láser es un método de marcado que utiliza un láser de alta densidad de energía para irradiar localmente la pieza de trabajo, lo que provoca que el material de la superficie experimente una reacción química de vaporización instantánea o cambio de color, dejando marcas permanentes. El grabado láser puede producir varios tipos de texto, símbolos y patrones, con tamaños de caracteres que van desde milímetros hasta micrómetros. Los caracteres tallados con esta tecnología no tienen rayones, la superficie del objeto permanece lisa y la escritura no se desgasta.

Proceso (método de implementación):

El grabado con láser se refiere al grabado con láser, que utiliza la energía luminosa de un rayo láser para provocar cambios químicos y físicos en el material de la superficie, lo que da como resultado la creación de marcas, o utiliza energía luminosa para quemar parte del material, revelando el grabado deseado. gráficos y texto; Según los diferentes métodos de tallado, se puede dividir en tallado en matriz de puntos y corte vectorial.

El proceso de grabado láser es muy sencillo, al igual que utilizar una computadora y una impresora para imprimir en papel; Se puede diseñar en varios programas de procesamiento de gráficos, como CorelDraw, y se pueden "imprimir" fácilmente gráficos escaneados, gráficos vectorizados y varios archivos CAD en la máquina de grabado. La única diferencia es que la impresión aplica tóner sobre el papel, mientras que el grabado láser dispara láser sobre casi todos los materiales como madera, acrílico, plástico, metal, piedra, etc.

4.Tratamiento de ennegrecimiento

El ennegrecimiento es un método común de tratamiento químico de superficies, que implica la creación de una película de óxido sobre la superficie del metal para aislar el aire y lograr la prevención de la oxidación.

Hay dos métodos comúnmente utilizados para el tratamiento de ennegrecimiento: el ennegrecimiento tradicional por calentamiento alcalino y el posterior ennegrecimiento a temperatura ambiente. Pero el proceso de ennegrecimiento a temperatura ambiente no es muy eficaz para el acero con bajo contenido de carbono. El ennegrecimiento alcalino se puede subdividir y existe una diferencia entre ennegrecerse una vez y ennegrecerse dos veces. Los principales componentes del licor negro son el hidróxido de sodio y el nitrito de sodio. La tolerancia a la temperatura requerida para el ennegrecimiento es relativamente alta, oscilando entre 135 y 155 ℃ para obtener una buena superficie, pero el tiempo requerido es un poco corto.

5.Tratamiento de pasivación

El fenómeno de reducción significativa de la velocidad de corrosión de los metales después del tratamiento con medios oxidantes en comparación con antes del tratamiento se denomina pasivación de metales. El mecanismo de pasivación puede explicarse principalmente mediante la teoría de la película delgada, que cree que la pasivación se debe a la interacción entre el metal y el medio oxidante. Durante la interacción, se genera sobre la superficie del metal una película de pasivación muy fina, densa, bien recubierta y fuerte. Esta capa de película existe como una fase independiente, normalmente un compuesto de oxígeno y metal. Desempeña un papel en la separación completa del metal del medio corrosivo, evitando el contacto directo entre el metal y el medio corrosivo, haciendo así que el metal básicamente deje de disolverse y forme un estado pasivo para lograr el efecto de prevenir la corrosión.

El tratamiento de pasivación es el paso final y crucial de la limpieza química, cuyo objetivo es prevenir la corrosión de los materiales. Después del lavado con ácido, enjuague con agua y enjuague, la superficie metálica de la caldera queda muy limpia, altamente activada y fácilmente susceptible a la corrosión. Por lo tanto, el tratamiento de pasivación debe realizarse inmediatamente para formar una película protectora sobre la superficie metálica limpia y frenar la corrosión.

6. trefilado

La tecnología de trefilado es una técnica de procesamiento de metales. En el procesamiento de presión de metales. El método de procesamiento técnico de pasar metal a través de un molde bajo una fuerza externa, comprimir el área de la sección transversal del metal y obtener la forma y el tamaño del área de la sección transversal requeridos se denomina tecnología de trefilado de metal. Haz que cambie de forma. La herramienta para medir el tamaño se llama troquel de dibujo. En la industria del cable, las varillas de cobre de 8 mm se convierten en alambres de cobre, como 3,5 mm, 2,0 mm, etc., utilizando una máquina trefiladora de alambre de cobre y un conjunto de (5-8) moldes de trefilado de mayor a menor.

El trefilado es un método para mejorar la suavidad de la superficie de una pieza de trabajo mediante el uso del movimiento hacia adelante y hacia atrás de una tira de tela estirada para frotar la superficie hacia adelante y hacia atrás, lo que da como resultado una textura lineal en la superficie. Puede mejorar la calidad de la superficie y enmascarar pequeños rayones en la superficie.

La función del trefilado:

La superficie de las placas de metal tiene características tales como prevención de la oxidación, resistencia a la oxidación, resistencia al rayado, resistencia química y resistencia al humo. Visualmente, debido a la superficie brillante única del propio producto, para evitar que pierda su brillo debido a la fricción, se recomienda utilizarlo en superficies horizontales con menor fricción o superficies verticales en general. Además, se recomienda su uso en zonas secas o con menor frecuencia húmedas donde la humedad no sea excesiva para mantener la estabilidad del producto. El trefilado de superficies metálicas puede ocultar eficazmente patrones mecánicos y defectos del molde durante la producción.

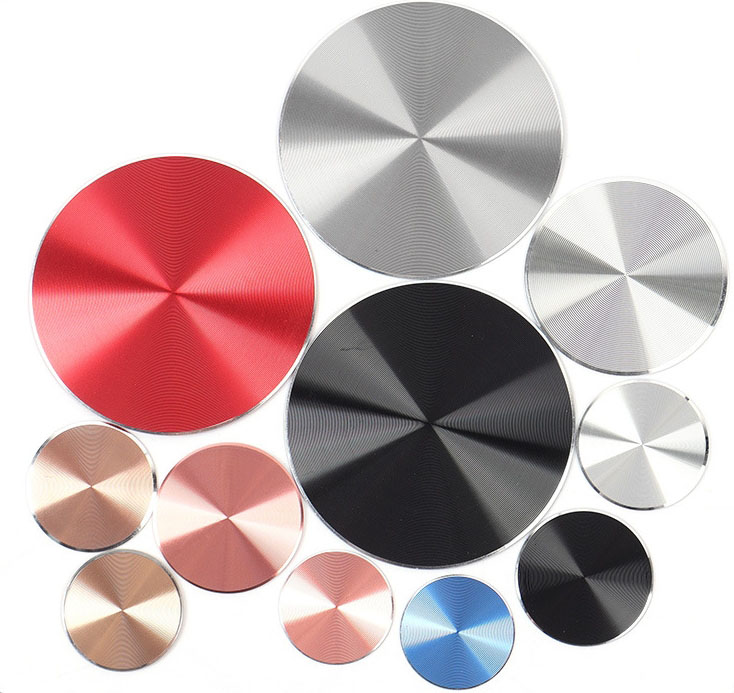

7. Patrón de CD

El patrón de CD es un efecto que se obtiene utilizando una máquina de patrones de CD de precisión para eliminar material de una superficie metálica, similar al patrón de un disco CD. El espacio entre los patrones está determinado por la apariencia y el tamaño del producto. En la industria, es ampliamente reconocido que el patrón CD es un proceso de tratamiento superficial de alta gama para superficies metálicas.

El procesamiento de patrones de CD de alta calidad debe tener los cinco elementos siguientes:

1. Máquina de estampado de CD de alta precisión.

2. Accesorios para el procesamiento de productos científicos.

3. Operadores capacitados del proceso.

4. Elija las herramientas de mecanizado adecuadas.

5. Plan de enfriamiento correcto.